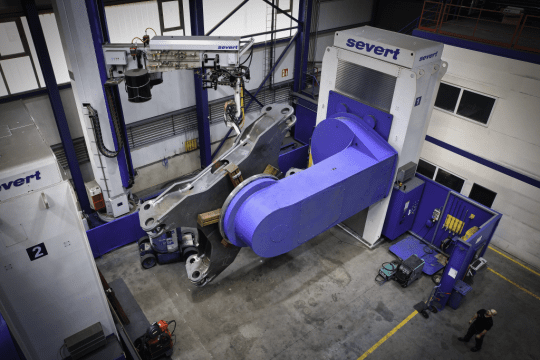

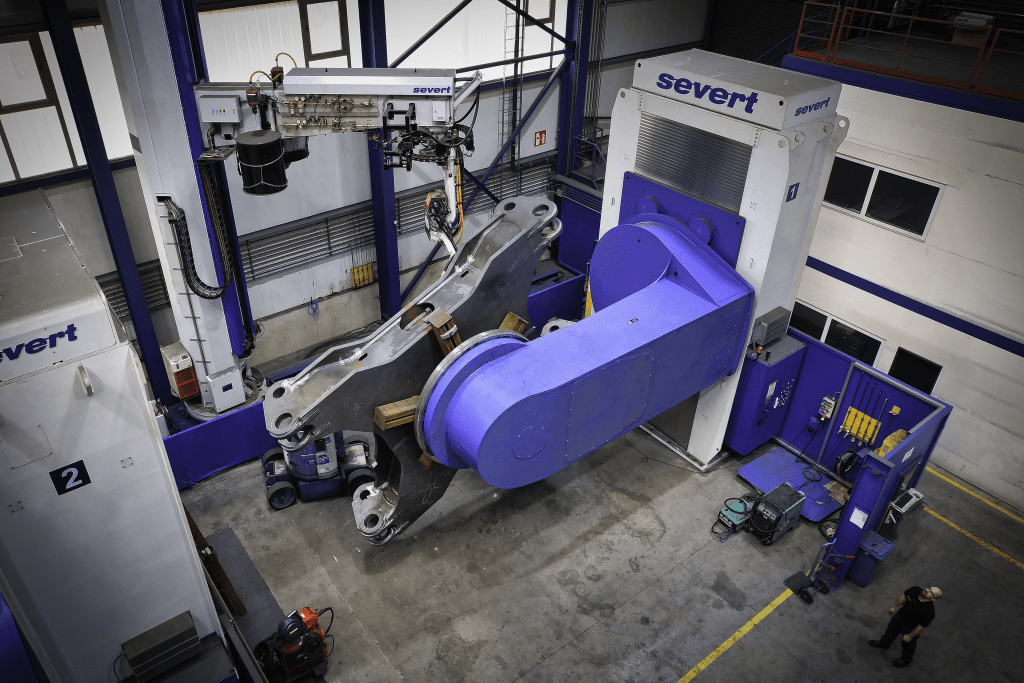

Diese neue Anlage wurde zunächst für unsere eigene Fertigung konzipiert. Die Schweißanlage für Großbauteile besteht aus zwei Arbeitsstationen. Jede dieser Stationen ist mit einem Dreh- und Wendepositionierer ausgestattet, der eine flexible Positionierung der Schweißbauteile über drei Achsen ermöglicht. Mit diesen können jeweils Bauteile bis zu 45 Tonnen bewegt werden.

Die Anlage ist mit zwei ABB 6-Achs-Schweißroboter ausgestattet, die jeweils an einem Portal montiert sind. Jeder dieser Roboter ist sehr beweglich und kann großvolumige Bauteile gut erreichen. Das Portal hebt und schwenkt den Roboter und bewegt sich zusätzlich über einen Verfahrschlitten. Der maximale Verfahrweg beträgt bei dieser Ausbaustufe aktuell 20 Meter. Insgesamt zwölf Antriebsachsen sorgen für eine optimale Schweißposition.

Im Automatikbetrieb steuert die Roboter-Steuerung auch die Achsen des Positioniersystems. Es können aber in der Regel nicht alle Nähte eines Bauteils vom Roboter geschweißt werden, wenn sie zum Beispiel nur schwer zugänglich sind. Daher lässt sich der Positionierer auch manuell steuern. Auch dann bleibt die Robotersteuerung über die aktuelle Position informiert. Der Positionierer wird im manuellen Betrieb durch die neuste Umrichter-Generation MOVI-C von SEW Eurodrive gesteuert. So kann jederzeit zwischen manuellem und Roboter-Betrieb gewechselt und nahtlos weitergearbeitet werden, ohne dass jedes Mal ein Referenzpunkt angefahren werden muss.

Für ein perfektes Schweißergebnis setzen wir bei dieser Roboterschweißanlage auf Komponenten aus dem Hause Fronius. Zum Einsatz kommt ein TWIN Schweißsystem TPSi 600 inklusive automatischem Brennerhals-Wechselsystem und Brennerreinigungsstationen für Eindraht- und TWIN-Brenner. Zudem ist ein Zwischenlagenreinigungssystem integriert worden. So kann die Nahtreinigung vollautomatisch mittels Roboter durchgeführt werden.

Zur optischen Nahtfindung, wie auch zur Nahtführung, kommt die PowerCam von Servo-Robot zum Einsatz. Dieser hilft Ungenauigkeiten bei der Werkstückeinpassung zu kompensieren und die gewünschte Schweißgeschwindigkeit und -qualität zu erzielen. Des Weiteren wurde ein Lichtbogensensor zur Nahtverfolgung und ein Gasdüsensensor zur taktilen Positionssuche inkludiert.

Die Bauteile können mit einem Vorwärmsystem vorgewärmt werden. Die eingesetzte Bauteilvorwärmeinheit mit Autogen-Vorwärm-Brenner von Messer Cutting kann vom Roboter mittels Wechselsystem aufgenommen werden. So können die Bauteile automatisiert vorgewärmt werden.